|

||||||||||

Обмен ссылками

![]() Материалы • Полиэфирные и эпоксидные смолы REICHHOLD

Материалы • Полиэфирные и эпоксидные смолы REICHHOLD

| Полиэфирные и эпоксидные смолы REICHHOLD | Дополнительная информация: |

![]() Техническая информация.

Техническая информация.

![]() Отвержение при комнатной температуре

Отвержение при комнатной температуре

![]() Основной диапазон смол NORPOL Dion -

неускоренные смолы, требующие введения как ускорителей, так и пероксида для получения

управляемого времени гелеобразования и нормальной полимеризации при комнатной температуре.

Регулированием количества ускорителей, ингибиторов и пероксида может быть изменено время

гелеобразования при сохранении контроля над экзотермическим пиком.

Основной диапазон смол NORPOL Dion -

неускоренные смолы, требующие введения как ускорителей, так и пероксида для получения

управляемого времени гелеобразования и нормальной полимеризации при комнатной температуре.

Регулированием количества ускорителей, ингибиторов и пероксида может быть изменено время

гелеобразования при сохранении контроля над экзотермическим пиком.

![]() Рекомендуемые системы отверждения для NORPOL Dion-смолы:

Рекомендуемые системы отверждения для NORPOL Dion-смолы:

![]() • Октоат Кобальта/ Диметиланилин/

Пероксид метилэтилкетона. Со/ДМА/ПМЭК

• Октоат Кобальта/ Диметиланилин/

Пероксид метилэтилкетона. Со/ДМА/ПМЭК

![]() • Октоат Кобальта/ Диметиланилин/

Гидроперекись Кумола - Со/ДМА/КГП

• Октоат Кобальта/ Диметиланилин/

Гидроперекись Кумола - Со/ДМА/КГП

![]() Критерии выбора системы отверждения и

количества ускорителей и пероксида зависят от желаемого времени гелеобразования, температуры

смолы и цеха, влажности, наличия примесей и вариантов последующего отверждения.

Критерии выбора системы отверждения и

количества ускорителей и пероксида зависят от желаемого времени гелеобразования, температуры

смолы и цеха, влажности, наличия примесей и вариантов последующего отверждения.

![]() Ускорители

Ускорители

![]() Для винилэфирных смол NORPOL Dion

рекомендуется максимум 4% октоата кобальта, Со (1%). Количества выше этого предела

могут блокировать полимеризацию, снизить механические свойства и химическую стойкость готового изделия.

Для винилэфирных смол NORPOL Dion

рекомендуется максимум 4% октоата кобальта, Со (1%). Количества выше этого предела

могут блокировать полимеризацию, снизить механические свойства и химическую стойкость готового изделия.

![]() В нормальных производственных

условиях для гарантии оптимального отверждения рекомендуется 0,2-1,0% ДМА (10%).

Это особенно важно при производстве тонких слоев и тонкого слоистого пластика.

При повышенных температурах производства (более чем 25 градусов Цельсия), объём

ДНА может быть уменьшен или вообще исключён, так как более высокая гарантирует полную полимеризацию.

В нормальных производственных

условиях для гарантии оптимального отверждения рекомендуется 0,2-1,0% ДМА (10%).

Это особенно важно при производстве тонких слоев и тонкого слоистого пластика.

При повышенных температурах производства (более чем 25 градусов Цельсия), объём

ДНА может быть уменьшен или вообще исключён, так как более высокая гарантирует полную полимеризацию.

![]() В производстве толстого слоистого

пластика "влажный по влажному" толщиной более чем 5 мм ДМА может быть исключён,

поскольку экзотермический нагрев гарантирует полную полимеризацию. Использование

ДМА при этих условиях может привести к перегреванию, которое в свою очередь ведёт

к расслаиванию, увеличению усадки и возможному деформированию.

В производстве толстого слоистого

пластика "влажный по влажному" толщиной более чем 5 мм ДМА может быть исключён,

поскольку экзотермический нагрев гарантирует полную полимеризацию. Использование

ДМА при этих условиях может привести к перегреванию, которое в свою очередь ведёт

к расслаиванию, увеличению усадки и возможному деформированию.

![]() Для того, чтобы гарантировать

полную полимеризацию, нужно избегать температуры отверждения ниже 18 градусов.

Рекомендуется отвердение при повышенной температуре для получения оптимальных

механических свойств и химической стойкости слоистого пластика.

Для того, чтобы гарантировать

полную полимеризацию, нужно избегать температуры отверждения ниже 18 градусов.

Рекомендуется отвердение при повышенной температуре для получения оптимальных

механических свойств и химической стойкости слоистого пластика.

![]() Бисфенольная фумаровая полиэфирная

смола NORPOL Dion 6694 требует более качественной системы ускорителя по сравнению

с другими винилэфирными смолами NORPOL Dion.

Бисфенольная фумаровая полиэфирная

смола NORPOL Dion 6694 требует более качественной системы ускорителя по сравнению

с другими винилэфирными смолами NORPOL Dion.

![]() Рекомендуемая система ускорителя -

5-6% Со (1%) и 1 -2 % ДМА (10%). Количества Со (1 %) свыше 7% могут менять процесс

так, как это описано для винилэфирных смол. При более высоких температурах

производства (свыше 25 градусов) содержание ДМА может быть уменьшено до 1%.

Температуры процесса ниже 18 градусов Цельсия нужно избегать, чтобы получить

хорошую полимеризацию. Для того, чтобы получить оптимальную химстойкость и

ожидаемые механические свойства, рекомендуется последующее отверждение при

повышенной температуре.

Рекомендуемая система ускорителя -

5-6% Со (1%) и 1 -2 % ДМА (10%). Количества Со (1 %) свыше 7% могут менять процесс

так, как это описано для винилэфирных смол. При более высоких температурах

производства (свыше 25 градусов) содержание ДМА может быть уменьшено до 1%.

Температуры процесса ниже 18 градусов Цельсия нужно избегать, чтобы получить

хорошую полимеризацию. Для того, чтобы получить оптимальную химстойкость и

ожидаемые механические свойства, рекомендуется последующее отверждение при

повышенной температуре.

![]() Таблица 1. Типичное время гелеобразования для NORPOL Dion 9100/9102

Таблица 1. Типичное время гелеобразования для NORPOL Dion 9100/9102

| NORPOL Dion 9100/9102 | 100 | 100 | 100 | 100 |

| NORPOL ускоритель 9802Р | 3 | 3 | 2 | 2 |

| NORPOL ускоритель 9826 | - | - | 0,5 | 0,5 |

| NORPOL ингибитор 9853 | - | 0,2 | - | - |

| NORPOL пероксид №11 | 2 | 2 | 2 | - |

| NORPOL пероксид №24 | - | - | - | 2 |

| Время гелеобразования при 23оС | 26 | 43 | 24 | 22 |

![]() Таблица 2. Типичное время гелеобразования для NORPOL Dion 6694

Таблица 2. Типичное время гелеобразования для NORPOL Dion 6694

| NORPOL Dion 6694 | 100 | 100 | 100 | 100 | 100 |

| NORPOL ускоритель 9802Р | 5 | 5 | 5 | 6 | 6 |

| NORPOL ускоритель 9826 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| NORPOL ингибитор 9853 | 0,2 | 0,3 | 0,5 | 0,5 | 0,5 |

| NORPOL пероксид №1 | 1 | 1 | 1 | 1 | 1 |

| Время гелеобразования при 23оС | 20 | 30 | 50 | 45 | 45 |

![]() Органические перекиси

Органические перекиси

![]() Имеются различные типы МЭК-пероксидов,

которые хорошо зарекомендовали себя для отверждения эпоксивинилэфирных смол NORPOL Dion:

Имеются различные типы МЭК-пероксидов,

которые хорошо зарекомендовали себя для отверждения эпоксивинилэфирных смол NORPOL Dion:

![]() • NORPOL пероксид № 11

• NORPOL пероксид № 11

![]() • Butanox LPT

• Butanox LPT

![]() • Luperox DHD

• Luperox DHD

![]() Стандартный ПМЭК обычно создаёт

большее количество пузырьков, чем упомянутые типы отвердителей. До использования

ПМЭК в производстве необходимо провести тест на время гелеобразования в конкретных

условиях. Обычно небольшое изменение объёма пероксида компенсирует любую разницу в

реактивности ПМЭК. С другой стороны, СН-пероксиды не создают пены при использовании,

поэтому они особенно рекомендуются для RTM технологий.

Стандартный ПМЭК обычно создаёт

большее количество пузырьков, чем упомянутые типы отвердителей. До использования

ПМЭК в производстве необходимо провести тест на время гелеобразования в конкретных

условиях. Обычно небольшое изменение объёма пероксида компенсирует любую разницу в

реактивности ПМЭК. С другой стороны, СН-пероксиды не создают пены при использовании,

поэтому они особенно рекомендуются для RTM технологий.

![]() Рекомендуемые гидроперекиси кумола:

Рекомендуемые гидроперекиси кумола:

![]() • NORPOL пероксид № 24

• NORPOL пероксид № 24

![]() • Trigonox 239

• Trigonox 239

![]() • Luperox CV50VE

• Luperox CV50VE

![]() Стандартные МЭК-пероксиды используются,

как агенты отверждения для модифицированных уретаном винилэфирных смол NORPOL Dion и

бисфенольных фумаровых полиэфирных смол, поскольку пероксид не даёт пенообразования.

Стандартные МЭК-пероксиды используются,

как агенты отверждения для модифицированных уретаном винилэфирных смол NORPOL Dion и

бисфенольных фумаровых полиэфирных смол, поскольку пероксид не даёт пенообразования.

![]() Отвержение при повышенной температуре

Отвержение при повышенной температуре

![]() Для смол NORPOL Dion могут применяться

те же пероксиды, что используются для отверждения полиэфирной смолы при повышенных

температурах. Широко используется перекись бензоила (ВРО), и на рынке имеется ряд ВРО

различного качества. При содержании ВРО (50%) в количестве 2-4%, время хранения упаковки

- несколько дней, быструю полимеризацию можно получить лишь при температурах свыше 80оС.

Чтобы получить оптимальные свойства и уменьшить время отверждения, рекомендуются различные

комбинации пероксидов. В процессах типа пултрузии обычно используются перекиси кетонов, альдегидов и эфиров.

Для смол NORPOL Dion могут применяться

те же пероксиды, что используются для отверждения полиэфирной смолы при повышенных

температурах. Широко используется перекись бензоила (ВРО), и на рынке имеется ряд ВРО

различного качества. При содержании ВРО (50%) в количестве 2-4%, время хранения упаковки

- несколько дней, быструю полимеризацию можно получить лишь при температурах свыше 80оС.

Чтобы получить оптимальные свойства и уменьшить время отверждения, рекомендуются различные

комбинации пероксидов. В процессах типа пултрузии обычно используются перекиси кетонов, альдегидов и эфиров.

![]() Последующее отвержение

Последующее отвержение

![]() Характеристики изделия из композита могут

быть улучшены последующим отверждением конечного компонента при повышенной температуре.

Последующее отверждение композита обеспечивает два преимущества: достигается максимальная

плотность соединений в системе смолы, что способствует полному отверждению, а также уменьшению

количества непрореагировавших соединений в смоле. Это улучшает химстойкость и физические

свойства. Последующее отверждение в течение непродолжительного периода времени может даже

снять напряжения, возникшие в слоистом пластике при начальном отвердении, снижая, таким

образом, вероятность коробления изделия при нормальном техническом цикле.

Характеристики изделия из композита могут

быть улучшены последующим отверждением конечного компонента при повышенной температуре.

Последующее отверждение композита обеспечивает два преимущества: достигается максимальная

плотность соединений в системе смолы, что способствует полному отверждению, а также уменьшению

количества непрореагировавших соединений в смоле. Это улучшает химстойкость и физические

свойства. Последующее отверждение в течение непродолжительного периода времени может даже

снять напряжения, возникшие в слоистом пластике при начальном отвердении, снижая, таким

образом, вероятность коробления изделия при нормальном техническом цикле.

![]() Для максимальной эффективности последующее

отверждение должно быть произведено при температуре свыше 70оС, сразу после

того как произойдёт гелеобразование композита и спадёт экзотермический пик. Это сложно

выполнить практически, особенно для больших деталей, и в таких случаях, после завершения

создания структуры необходимо как можно скорее провести последующее отверждение при

максимально доступной температуре. Рекомендации: 24 часа при 60оС или 48

часов при 50оС.

Для максимальной эффективности последующее

отверждение должно быть произведено при температуре свыше 70оС, сразу после

того как произойдёт гелеобразование композита и спадёт экзотермический пик. Это сложно

выполнить практически, особенно для больших деталей, и в таких случаях, после завершения

создания структуры необходимо как можно скорее провести последующее отверждение при

максимально доступной температуре. Рекомендации: 24 часа при 60оС или 48

часов при 50оС.

![]() Для достижения оптимального отверждении

и ожидаемых механических свойств очень важно проверить степень отверждения законченного

изделия. Учитывайте, что измеритель твёрдости Barcol 934-1 даёт только приблизительный

контроль отверждения. Более точный метод проверки степени отверждения - измерение

остаточного содержания стирола согласно ISO 4901-85 или аналогичным государственным

стандартам. Рекомендуемое остаточное содержание стирола в массе материала матрицы не должно превышать 2%.

Для достижения оптимального отверждении

и ожидаемых механических свойств очень важно проверить степень отверждения законченного

изделия. Учитывайте, что измеритель твёрдости Barcol 934-1 даёт только приблизительный

контроль отверждения. Более точный метод проверки степени отверждения - измерение

остаточного содержания стирола согласно ISO 4901-85 или аналогичным государственным

стандартам. Рекомендуемое остаточное содержание стирола в массе материала матрицы не должно превышать 2%.

![]() Материалы для контакта с пищевыми продуктами

Материалы для контакта с пищевыми продуктами

![]() Сырьё и присадки, используемые в

изготовлении смол NORPOL Dion 9100 и NORPOL Dion 9102 внесены в "Перечень Федеральных

нормативных документов, список 21" и в директиву ЕС - временный список "CS/PM2064,

конспективный документ №6".

Сырьё и присадки, используемые в

изготовлении смол NORPOL Dion 9100 и NORPOL Dion 9102 внесены в "Перечень Федеральных

нормативных документов, список 21" и в директиву ЕС - временный список "CS/PM2064,

конспективный документ №6".

![]() Однако изготовитель композита

несёт ответственность за получение необходимых разрешающих документов на материал

согласно действующим государственным стандартам.

Однако изготовитель композита

несёт ответственность за получение необходимых разрешающих документов на материал

согласно действующим государственным стандартам.

![]() Чтобы выполнить требования в

отношении выбросов и токсичности и уничтожить запах и привкус, композит необходимо

подвергнуть последующему отверждению при повышенной температуре, а затем тщательно вымыть.

Чтобы выполнить требования в

отношении выбросов и токсичности и уничтожить запах и привкус, композит необходимо

подвергнуть последующему отверждению при повышенной температуре, а затем тщательно вымыть.

![]() Рекомендуется использовать систему

отверждения (Со/ДМА/ПМЭК), дающее отверждение при повышенной температуре в течение

48 часов при 60оСили 24 часов при 70оС. После этого изделие

нужно выдержать в горячей воде при 70-80 °С в течение 2 часов. Деталь должна быть

тщательно вымыта в горячей воде, содержащей соответствующие моющие средства. Поверхность

нужно вымыть при помощи жёсткой щётки или другого сильно давящего приспособления,

а затем прополоскать горячей водой. Этот процесс должен быть повторён минимум дважды.

В конце изделие нужно тщательно прополоскать чистой горячей водой так, чтобы все

остатки моющих средств были удалены.

Рекомендуется использовать систему

отверждения (Со/ДМА/ПМЭК), дающее отверждение при повышенной температуре в течение

48 часов при 60оСили 24 часов при 70оС. После этого изделие

нужно выдержать в горячей воде при 70-80 °С в течение 2 часов. Деталь должна быть

тщательно вымыта в горячей воде, содержащей соответствующие моющие средства. Поверхность

нужно вымыть при помощи жёсткой щётки или другого сильно давящего приспособления,

а затем прополоскать горячей водой. Этот процесс должен быть повторён минимум дважды.

В конце изделие нужно тщательно прополоскать чистой горячей водой так, чтобы все

остатки моющих средств были удалены.

![]() Снижение реактивности в воздухе

Снижение реактивности в воздухе

![]() Смолы NORPOL Dion склонны к снижению

реактивности на воздухе, подобно обычной ненасыщенной полиэфирной смоле. Чтобы

уменьшить или устранить этот эффект, а также защитить внешний слой композита от

климатических воздействий и случайного повреждения коррозионными агентами, к смоле,

используемой в слое топкоута, можно добавить 2% раствор воска NORPOL 9872. Обратите

внимание, что при использовании смолы MORPOL Dion LSE в этом нет необходимости.

Однако рекомендуется использовать тиксотропную смолу с добавкой жидкого воска и

реактивной системой отверждения, которая гарантирует оптимальную полимеризацию в

тонких слоях. Имейте в виду, что топкоут с введёнными пигментами даёт оптимальную

защиту от климатических воздействий.

Смолы NORPOL Dion склонны к снижению

реактивности на воздухе, подобно обычной ненасыщенной полиэфирной смоле. Чтобы

уменьшить или устранить этот эффект, а также защитить внешний слой композита от

климатических воздействий и случайного повреждения коррозионными агентами, к смоле,

используемой в слое топкоута, можно добавить 2% раствор воска NORPOL 9872. Обратите

внимание, что при использовании смолы MORPOL Dion LSE в этом нет необходимости.

Однако рекомендуется использовать тиксотропную смолу с добавкой жидкого воска и

реактивной системой отверждения, которая гарантирует оптимальную полимеризацию в

тонких слоях. Имейте в виду, что топкоут с введёнными пигментами даёт оптимальную

защиту от климатических воздействий.

![]() Связь между слоями композита

Связь между слоями композита

![]() Одна из обычных причин брака

в композитах - расслаивание. Чтобы получить надёжную связь между слоями, подложка

композита должна либо иметь липкую поверхность с замедленной реактивностью на воздухе,

либо эта поверхность должна быть специально подготовлена. Обратите внимание на

рекомендации для смол NORPOL Dion LSE. Для композитов с полностью заполимеризованной

поверхностью перед нанесением вторичного слоя необходимо произвести зачистку

поверхности слоистого пластика до проявления стеклонаполнителя.

Одна из обычных причин брака

в композитах - расслаивание. Чтобы получить надёжную связь между слоями, подложка

композита должна либо иметь липкую поверхность с замедленной реактивностью на воздухе,

либо эта поверхность должна быть специально подготовлена. Обратите внимание на

рекомендации для смол NORPOL Dion LSE. Для композитов с полностью заполимеризованной

поверхностью перед нанесением вторичного слоя необходимо произвести зачистку

поверхности слоистого пластика до проявления стеклонаполнителя.

![]() Армирование

Армирование

![]() Винилэфирные смолы NORPOL Dion

совместимы и дают превосходную адгезию с широким рядом стекловолокон, органических

и углеродных волокон. Благодаря этому слоистый пластик имеет превосходную прочность,

высокие показатели жёсткости и модуля сдвига.

Винилэфирные смолы NORPOL Dion

совместимы и дают превосходную адгезию с широким рядом стекловолокон, органических

и углеродных волокон. Благодаря этому слоистый пластик имеет превосходную прочность,

высокие показатели жёсткости и модуля сдвига.

![]() Химическая стойкость

Химическая стойкость

![]() В отличие от металлов, эпоксивинилэфирные

смолы, модифицированные уретаном винилэфирные смолы и бисфенольнофумаровые полиэфирные

смолы NORPOL Dion не разъедаются и не теряют толщину под действием электролитической

коррозии. Однако постоянное её воздействие на термореактивные смолы или слоистый

пластик может привести к ухудшению механических свойств.

В отличие от металлов, эпоксивинилэфирные

смолы, модифицированные уретаном винилэфирные смолы и бисфенольнофумаровые полиэфирные

смолы NORPOL Dion не разъедаются и не теряют толщину под действием электролитической

коррозии. Однако постоянное её воздействие на термореактивные смолы или слоистый

пластик может привести к ухудшению механических свойств.

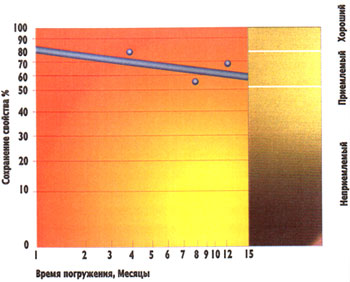

![]() Скорость снижения механических

свойств уменьшается со временем почти по логарифмической кривой. После нанесения

на график первых данных о сохранении механических свойств изделия, можно достроить

прямую, предсказывающую сохранение его механических свойств в зависимости от времени.

Скорость снижения механических

свойств уменьшается со временем почти по логарифмической кривой. После нанесения

на график первых данных о сохранении механических свойств изделия, можно достроить

прямую, предсказывающую сохранение его механических свойств в зависимости от времени.

![]() Стандарт ASTM С 581 был создан,

чтобы помочь определить, имеется ли ухудшение свойств термореактивной смолы, если

слоистый пластик погружён в коррозионную среду. Данные, полученные при лабораторных

испытаниях, выполненных в соответствии с ASTM С 581, подтверждаются данными

долговременного воздействия коррозионной среды, а также опытом, накопленным в промышленности.

Стандарт ASTM С 581 был создан,

чтобы помочь определить, имеется ли ухудшение свойств термореактивной смолы, если

слоистый пластик погружён в коррозионную среду. Данные, полученные при лабораторных

испытаниях, выполненных в соответствии с ASTM С 581, подтверждаются данными

долговременного воздействия коррозионной среды, а также опытом, накопленным в промышленности.

![]() Рисунок 1. Как по потере

прочностных свойств в течении одного года предсказать долговременную устойчивость.

Рисунок 1. Как по потере

прочностных свойств в течении одного года предсказать долговременную устойчивость.

![]() Структура слоистого пластика

Структура слоистого пластика

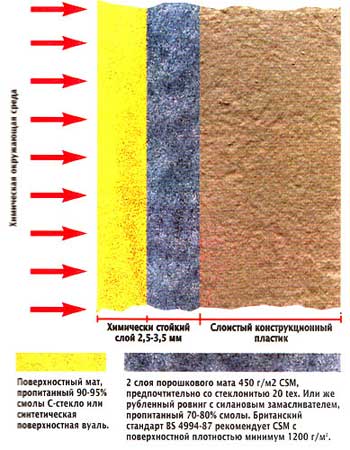

![]() Чтобы гарантировать хороший барьер

между слоистым конструкционным пластиком и коррозионной средой, рекомендуется структура

слоистого пластика, показанная на иллюстрации.

Чтобы гарантировать хороший барьер

между слоистым конструкционным пластиком и коррозионной средой, рекомендуется структура

слоистого пластика, показанная на иллюстрации.

![]() Рисунок 2. Химически стойкий слой.

Рисунок 2. Химически стойкий слой.

![]() Условия производства

Условия производства

![]() Очень важно, чтобы композит был

изготовлен в соответствии с системой гарантии качества, с полной уверенностью, что

всё сырьё, изменяемые параметры производства и процесса, влияющие на конечные

свойства изделия, полностью контролировались. Обычно методы производства композитов -

ручные или - полуавтоматические, следовательно, качество конечных -продуктов сильно

зависит от мастерства исполнителей.

Очень важно, чтобы композит был

изготовлен в соответствии с системой гарантии качества, с полной уверенностью, что

всё сырьё, изменяемые параметры производства и процесса, влияющие на конечные

свойства изделия, полностью контролировались. Обычно методы производства композитов -

ручные или - полуавтоматические, следовательно, качество конечных -продуктов сильно

зависит от мастерства исполнителей.

![]() • Важно знать, что любые

дефекты в слоистом пластике, такие как:

• Важно знать, что любые

дефекты в слоистом пластике, такие как:

![]() • неполное отвердение

(неподходящая температура, система отвердения, влажность)

• неполное отвердение

(неподходящая температура, система отвердения, влажность)

![]() • проколы/пустоты (неполная

прикатка, плохая гомогенизация)

• проколы/пустоты (неполная

прикатка, плохая гомогенизация)

![]() • расслаивание (напряжения

из-за усадки и из-за наличия примесей)

• расслаивание (напряжения

из-за усадки и из-за наличия примесей)

![]() • непропитанные стекловолокна

(плохое смачивание, плохое качество стекловолокна)

• непропитанные стекловолокна

(плохое смачивание, плохое качество стекловолокна)

![]() могут иметь отрицательное влияние -

как на сразу заметные качества готового изделия, так и на свойства, проявляющиеся

при долговременной эксплуатации. Рекомендации по материалам, проектированию,

конструкции, изготовлению и контролю конечных продуктов даются во многих государственных стандартах.

могут иметь отрицательное влияние -

как на сразу заметные качества готового изделия, так и на свойства, проявляющиеся

при долговременной эксплуатации. Рекомендации по материалам, проектированию,

конструкции, изготовлению и контролю конечных продуктов даются во многих государственных стандартах.

![]() Стабильность при хранении

Стабильность при хранении

![]() Все немодифицированные высококачественные

смолы NORPOL Dion имеют срок годности 6 месяцев с момента изготовления при условии,

что они будут храниться в оригинальной таре или контейнерах при температуре не выше

23оС и будут защищены от прямых солнечных лучей.

Все немодифицированные высококачественные

смолы NORPOL Dion имеют срок годности 6 месяцев с момента изготовления при условии,

что они будут храниться в оригинальной таре или контейнерах при температуре не выше

23оС и будут защищены от прямых солнечных лучей.

![]() Срок годности предускоренной

и тиксотропной эпоксивинилэфирной смолы - только 4 месяца. В целом, срок годности

увеличится, если материалы хранятся при температурах ниже 23оС. Кроме того,

рекомендуется, чтобы эпоксивинилэфирные смолы еженедельно подвергались аэрации сухим и

чистым от масел воздухом в течение 30 минут. Это улучшает эффективность замедлителя

реакции и продлевает срок годности материалов.

Срок годности предускоренной

и тиксотропной эпоксивинилэфирной смолы - только 4 месяца. В целом, срок годности

увеличится, если материалы хранятся при температурах ниже 23оС. Кроме того,

рекомендуется, чтобы эпоксивинилэфирные смолы еженедельно подвергались аэрации сухим и

чистым от масел воздухом в течение 30 минут. Это улучшает эффективность замедлителя

реакции и продлевает срок годности материалов.

![]() Контроль качества

Контроль качества

![]() Все наши производственные мощности

прошли сертификацию на соответствие стандарту ISO 9002, что гарантирует поставку

заказчику качественных материалов. По требованию может быть выдан сертификат фактического

химического состава данной смолы.

Все наши производственные мощности

прошли сертификацию на соответствие стандарту ISO 9002, что гарантирует поставку

заказчику качественных материалов. По требованию может быть выдан сертификат фактического

химического состава данной смолы.

|

|

|